Rückbau eines Containerkrans im Hafen Emmerich: Ein Projekt der Superlative

Die Autokrane Schares GmbH war kürzlich Teil eines beeindruckenden Projekts im Hafen von Emmerich am Rhein. Gemeinsam mit dem Kunden Mammoet unterstützten wir den Rückbau eines alten Containerkrans – ein anspruchsvolles Vorhaben, das höchste Präzision und Teamwork erforderte.

Demontage eines 310-Tonnen-Containerkrans

Der alte Containerkran brachte ein Gewicht von 310 Tonnen auf die Waage. Seine Demontage verlangte nach leistungsstarken Maschinen und einer ausgeklügelten Planung. Um die einzelnen Komponenten sicher abzubauen, kamen vier Mobilkrane vom Typ Liebherr LTM 1450-8.1 zum Einsatz. Jeder dieser Krane ist mit einer Tragfähigkeit von 450 Tonnen und 134 Tonnen Ballast ausgestattet – perfekt geeignet für ein Projekt dieser Größenordnung.

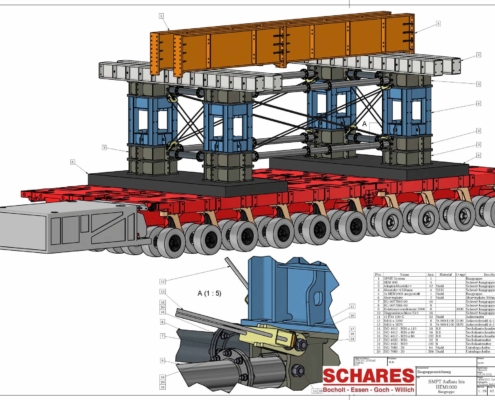

Nach der Demontage wurden die Einzelteile des Krans mithilfe von zwei 6-achsigen SPMT (Self-Propelled Modular Transporter) von Cometto lokal verfahren. Diese hochmodernen Fahrzeuge bieten maximale Flexibilität und präzises Handling, selbst bei schwersten Lasten.

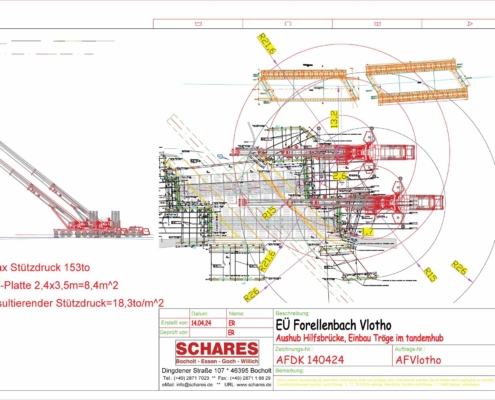

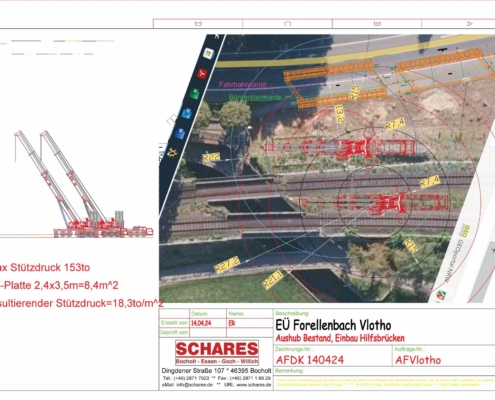

Logistische Meisterleistung: Verladung in Binnenschiffe

Der Abschluss des Projekts stellte eine weitere Herausforderung dar: Der gesamte Containerkran musste in zwei Binnenschiffe verladen werden. Dies erfolgte im Tandemhub, bei dem zwei Krane gleichzeitig arbeiten, um die schwere Last sicher zu bewegen. Dank der präzisen Koordination aller Beteiligten verlief auch dieser Schritt reibungslos.

Perfekte Zusammenarbeit im Team

Ein Schlüssel zum Erfolg dieses Projekts war das hervorragende Teamwork zwischen allen Partnern. Unser Dank gilt Mammoet für die vertrauensvolle Zusammenarbeit sowie der Port Emmerich Infrastruktur- und Immobiliengesellschaft mbH für ihre Gastfreundschaft und Unterstützung vor Ort.

Ein besonderer Dank geht an unsere niederländischen Kollegen von Nedcranes, insbesondere an Arjan Klapwijk und sein Team, für die ausgezeichnete Zusammenarbeit. Ebenso danken wir Haegens | Horizontaal en Verticaal Transport sowie allen weiteren Partnern, die uns bei der Krangestellung unterstützt haben.

Zeitplan eingehalten – Wasserverkehr nicht beeinträchtigt

Trotz der anspruchsvollen Aufgaben konnte der vorgegebene Zeitplan eingehalten werden. Dank der präzisen Planung und des Einsatzes modernster Technologie war es möglich, den Wasserverkehr im Hafen Emmerich ohne weitere Verzögerungen aufrechtzuerhalten. Dies war ein entscheidender Faktor für den Erfolg des Projekts.

Fazit: Ein erfolgreiches Schwerlastprojekt

Der Rückbau des Containerkrans im Hafen Emmerich war ein weiteres Beispiel für die Kompetenz und das Engagement der Autokrane Schares GmbH. Durch den Einsatz moderner Technik, exzellenter Planung und engagierter Partner wurde das Projekt effizient und erfolgreich abgeschlossen.

Wir sind stolz auf die Leistung unseres Teams und bedanken uns bei allen Beteiligten für die hervorragende Zusammenarbeit. Dieses Projekt zeigt erneut, dass die Autokrane Schares GmbH ein zuverlässiger Partner für komplexe Schwerlastvorhaben ist.